膜电极(MEA)是质子交换膜燃料电池发生电化学反应的场所,是燃料电池技术的核心环节,被称为氢燃料电池的“心脏”。纵观国内膜电极行业发展历程,早期以进口为主,国内企业成立稍晚,但发展十分惊人!

一、膜电极的结构组成

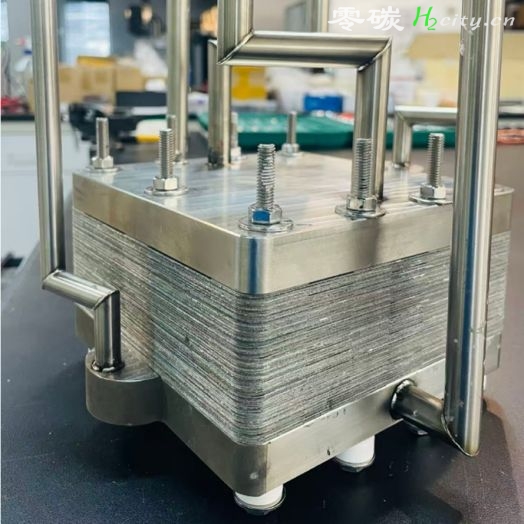

膜电极(MEA)是燃料电池电化学反应的基本单元,主要由质子交换膜、催化剂层和气体扩散层“三合一结构”组成,其结构设计和制备工艺技术是燃料电池研究的关键技术,它决定了电池的工作性能和实际应用的优劣。

目前,膜电极技术经历了几代革新,大体上可以分为热压法、CCM法和有序化膜电极三种类型。CCM膜电极制备工艺现已被广泛采用,是目前主流的商业化制备方法(包括转印、喷涂、电化学沉积、干粉喷射等,具有高铂利用率和耐久性的优点)。

二、膜电极处于产业链哪个环节?

膜电极处于燃料电池上游,由质子交换膜、催化剂、气体扩散层构成。虽是三种核心材料的合成组件,但膜电极由超过12种不同的核心材料组成,其产业化的难点之一就是核心材料的筛选,其次是制成工艺连续化以及工程验证,其技术难度不亚于比质子交换膜。

图:质子交换膜燃料电池产业链

目前在燃料电池系统、电堆环节,国产企业已经实现产品批量供应,随着膜电极国产化的逐步深入,燃料电池产业链已经基本实现国产化。但产业链中质子交换膜、气体扩散层等材料环节仍处于研发或小批量试制阶段,持续引导国产化推进,实现技术独立可控对成本下降意义重大。

三、膜电极市场规模有多大?

1. 成本构成

在氢燃料电池系统中,电堆占总成本的比例高达60%;膜电极又占电堆总成本的60%。随着量产规模的逐步扩大,膜电极在电堆成本中的占比有望从60%(年产1000套电堆)下降至47%(年产50万套电堆)。

2. 市场规模

假设2021、2025、2030年燃料电池车需求达1.5辆、10万辆、100万辆,考虑燃料电池重卡放量,单车系统额定容量将由此前30kW为主逐步提升至100kW左右。膜电极功率密度由目前1W/cm2逐步升至1.5W/cm2以上,对应2030年膜电极需求接近1千万平米,对应2030年市场规模在350亿元。

2021-2030年膜电极市场预测 单位:亿元

3. 进口替代趋势2018年和2019年进口膜电极占据了市场主要份额,分别占国内市场份额77.8%和52.9%,2020年开始进口膜电极市场份额明显降低,约占市场份额20%。可以看出,随着技术的发展,国产膜电极市场份额从2020年开始逐渐上升,进口量大幅减少。

3. 进口替代趋势2018年和2019年进口膜电极占据了市场主要份额,分别占国内市场份额77.8%和52.9%,2020年开始进口膜电极市场份额明显降低,约占市场份额20%。可以看出,随着技术的发展,国产膜电极市场份额从2020年开始逐渐上升,进口量大幅减少。2018-2021年膜电极装机面积

4.商业化规模进程

目前,国内领先膜电极企业产品功率密度均超过1W/cm2,测试使用寿命达到1~2万小时,已基本满足产业化应用需求。

短期国产化、规模化将是降本的主要推动,未来功率密度提升带来更大降本空间。

国产化MEA产品规模化应用增强供应商议价能力,大批量采购情况下上游原材料成本有望大幅下降,同时规模效应摊薄高昂的设备投入,带动MEA成本下行。远期看,MEA功率密度提升将降低单瓦材料用量,实现更大的降本空间。

四、膜电极企业产能布局

我国膜电极企业主要来自于国外企业如巴拉德等技术专家回国创业,以及国内高校如:武汉理工、上海交大、清华大学、南京大学等技术成果转化。

2019年后鸿基创能、擎动科技、武汉理工氢电以及泰极动力国产生产线先后正式落成,我国的膜电极领域逐步开启批量化生产步伐。具体企业布局情况整理如下:

| 企业 | 生产工艺 | 设计年产能 |

| 鸿基创能 | 双面涂布 | 30万平,1000万片 |

| 理工氢电 | 卷对卷 | 2万平,目标10万平 |

| 擎动科技 | 卷对卷 | 100万片 |

| 唐锋能源 | 卷对卷 | 2000台套(100KW级) |

| 亿氢科技 | 卷对卷 | 50万片 |

| 桑莱特 | 喷涂+涂布 | 1万平 |

| 国电投氢能 | 卷对卷 | 2000片/天 |

| 清能股份 | 卷对卷 | 3万平 |

| 东方电气 | 喷涂 | 1万平 |

| 爱德曼 | 卷对卷 | >100万片 |

| 泰极动力 | 喷涂 | 5-10万片 |

五、膜电极行业未来发展趋势

2. 第三方膜电极企业更快应对大规模需求

国内的膜电极企业可分为自产自用型和独立的膜电极公司,前者随着自身电堆的出货需要逐渐的释放产能,多采用脉冲喷涂或超声喷涂等工艺,少数采用卷对卷设备。

而第三方膜电极公司的产能设计一般比较超前,卷对卷设备是多数的选择,考虑未来大规模需求而设计,一旦市场需求激增可快速响应,从而扩大市场份额。

4. 发展方向其一是铂载量问题,目前国内膜电极的铂载量水平已经达到0.3g/kW,多数的膜电极企业在攻关低铂化膜电极技术,使用合金催化剂被认为是一个发展方向;膜电极工艺在未来会有不断的技术迭代,对膜电极公司的要求会不断提高,产品迭代应用验证周期较长,需要有前瞻性眼光,提前布局。其二是产业分工问题,未来产业链整合势在必行,电堆公司会自产膜电极或者向上游延伸,独立膜电极公司的市场空间可能会被压缩,但目前的产业分工合作正在越来越细,电堆公司会考虑自产和采购之间的投资回报关系,若市场上的膜电极质优价廉,电堆公司可能不必要再投入建设膜电极产线,同时也可预计到未来独立膜电极公司和电堆公司的绑定关系肯定会逐渐加深。

以上文章系转载 来源:材智

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复